文章摘要:随着新一代信息技术与制造业的深度融合,智能制造已成为推动产业转型升级和高质量发展的核心路径。其中,以生产调度为核心的智能制造协同优化与高效运行管理体系,是实现资源最优配置、流程高效协同和系统稳定运行的关键支撑。本文围绕生产调度在智能制造体系中的核心地位,系统分析其在多源数据融合、跨层级协同优化、运行状态动态感知以及管理决策智能化等方面的重要作用。从生产调度驱动的整体架构设计、协同优化机制构建、运行管理模式创新以及应用实践与发展趋势四个方面展开深入论述,全面阐释智能制造系统如何通过科学调度实现设备、人员、物料与信息的高效协同。文章旨在为制造企业构建面向未来的智能制造运行管理体系提供系统性思路和理论参考,推动生产系统向柔性化、精益化和智能化方向持续演进。

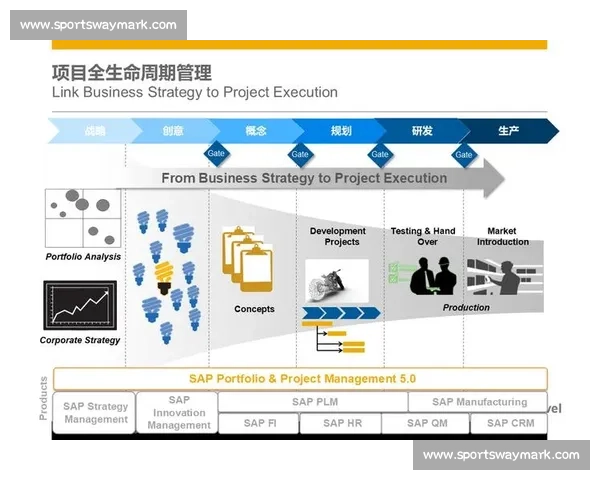

以生产调度为核心的智能制造体系,首先体现在整体架构设计层面的调度驱动思想。生产调度不再是简单的作业排序工具,而是贯穿计划层、执行层与控制层的核心枢纽,承担着连接战略目标与现场执行的重要功能。

在体系架构中,生产调度系统通常与ERP、MES、APS等系统深度集成,通过统一的数据模型和接口标准,实现订单需求、资源能力与生产约束的协同表达。这种架构能够保证信息在不同层级间高效流动,为智能决策提供可靠基础。

同时,面向复杂制造环境,调度驱动的体系架构强调模块化和可扩展性。通过引入云计算与微服务架构,生产调度功能可以按需部署和灵活扩展,从而适应多品种、小批量以及个性化定制等新型生产模式。

协同优化是以生产调度为核心的智能制造体系的重要特征。传统制造系统中,各环节往往独立优化,容易导致局部最优而整体低效,而智能制造强调跨环节、跨资源的全局协同。

在生产调度层面,通过引入多目标优化算法,将交期、成本、能耗和设备负载等多重目标纳入统一优化框架,实现生产过程的综合平衡。这种协同优化机制能够显著提升系统整体运行效率。

此外,协同优化还体现在供应链与生产系统的联动上。通过将供应商交付能力、物流状态等外部信息纳入调度模型,企业可以实现内外协同的生产优化,有效应对需求波动和不确定性风险。

以生产调度为核心的高效运行管理模式,强调对生产全过程的动态感知与实时管控。借助物联网和工业互联网技术,生产现场的设备状态、工序进度和质量数据能够被实时采集并反馈至调度系统。

在此基础上,运行管理从事后分析转向事中控制和事前预测。生产调度系统通过对异常事件的快速识别和响应,实现对生产节奏的动态调整,显著提升系统的韧性与稳定性。

同时,高效运行管理还强调人机协同。通过可视化调度界面和智能决策支持工具,管理人员能够直观掌握生产态势,并在系统建议的基础上进行科学决策,从而提升整体管理效能。

在实际应用中,以生产调度为核心的智能制造体系已在装备制造、电子信息、流程工业等领域取得显著成效。通过智能调度,企业生产周期明显缩短,资源利用率和交付可靠性持续提升。

从技术发展趋势看,人工智能和大数据分析将在生产调度中发挥更加重要的作用。基于机器学习的调度模型能够不断从历史数据中学习优化策略,实现调度方案的自适应演进。

未来,随着数字孪生技术的成熟,生产调度将从“计划工具”升级为“虚实联动的决策中枢”。通过构建生产系统的数字孪生体,企业可以在虚拟环境中验证调度方案,从而实现更高水平的协同优化与运行管理。

总结:

超凡国际官网,超凡国际,超凡国际·com,超凡国际pg电子游戏官网入口,超凡国际电子娱乐,超凡国际.cc下载,超凡国际PG总体来看,以生产调度为核心的智能制造协同优化与高效运行管理体系,是推动制造系统由传统自动化向智能化跃升的关键支点。通过科学的架构设计和协同优化机制,生产调度能够有效整合多种资源要素,提升系统整体运行效率。

面向未来,随着新技术的持续融合与应用深化,生产调度的智能化水平将不断提高,其在企业运营管理中的战略价值也将愈加凸显。构建以生产调度为核心的智能制造体系,将成为制造企业实现高质量发展和核心竞争力提升的重要路径。